Сварка оптоволокна

Сварка оптических волокон является наиболее совершенной технологией неразъемного соединения волокон. Современный аппарат для сварки оптических волокон позволяет добиться очень низких потерь на сварном соединении — 0,01-0,02 дБ. Сварное соединение широко используется для неразъемного соединения многомодового или одномодового волокна разных типов.

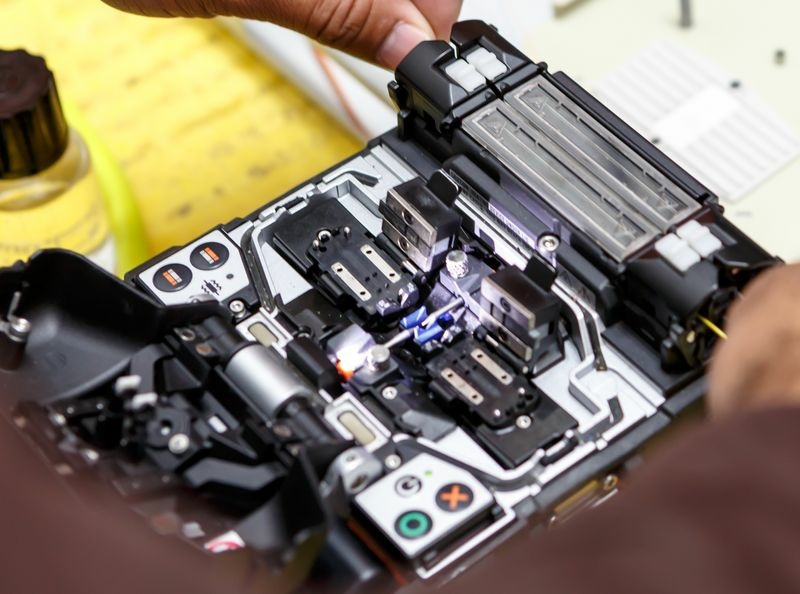

Фото 1. Аппарат для сварки оптических волокон

Фото 1. Аппарат для сварки оптических волокон

На качество сварного соединения влияют два основных параметра — вносимые местом сварки потери и прочность на растяжение и излом. Вносимые потери зависят от несовпадения диаметров волокон, несовпадения числовых апертур, показателей преломления и ошибки концентричности сердцевины и оболочки. Концентричность показывает, насколько точно сердцевина волокна вписывается в кольцо окружающей ее оболочки, т.е. какова величина смещения центров обоих окружностей. Потери на месте сварки являются направленными и имеют место быть только в том случае, если оптический поток распространяется через место сварки волокон в направлении волокна, имеющего меньшие диаметр и апертуру.

Оболочка волокна удаляется различными способами — химическим путем, термической зачисткой или механической зачисткой. Наиболее простым способом является механическая зачистка, которая не требует сложного оборудования и обеспечивает удовлетворительное качество зачистки. При механической зачистке волокна проводится цикл операций по удалению брони кабеля, кевларовых нитей, оболочки модуля и буферного покрытия. После очистки волокна от всех оболочек производится скалывание волокна. Эта процедура призвана обеспечить перпендикулярность торца волокна сердцевине (угол в 90°).

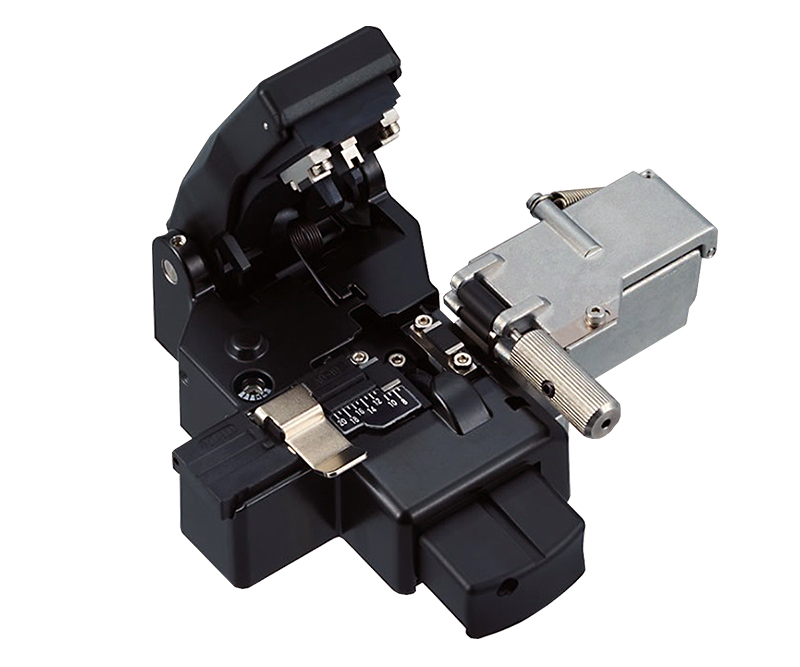

Фото 2. Скалыватель оптических волокон

Фото 2. Скалыватель оптических волокон

Скалыватель оптических волокон обеспечивает качество скола с углом отклонения 0,5°.

Немаловажный этап механической зачистки волокна — финальная очистка поверхности волокна. Любые остатки покрытия после зачистки оболочки должны быть удалены с поверхности зачищенного участка волокна (для этого используются безворсовые салфетки, смоченные спиртом). После зачистки необходимо избегать любых действий, которые могут загрязнить волокно пылью или жирными пятнами с рук, эти загрязнения могут вызвать дополнительные потери в месте сварки и уменьшение его прочности.

После того, как волокна зачищены и сколоты, их закладывают в соответствующие держатели оптических волокон сварочного аппарата. Современный аппарат для сварки оптических волокон автоматически выравнивает волокна по сердцевине, сводит на минимально возможное расстояние и дает сначала слабый электрический разряд, в результате которого волокна размягчаются и притягиваются под действием сил поверхностного натяжения, а потом происходит полный разряд для сплавления волокон. Место сварки волокон защищается термоусаживаемой трубкой (КЗДС — Комплект Для Защиты Сварного соединения). Процесс сварки волокон занимает порядка 9 секунд.

Сварка оптики — идеальный способ соединения оптического волокна

При монтаже и прокладке оптоволоконных линий, состоящих из отрезков кабеля определенной длины, используют сварку. Сварка оптики является идеальным способом соединения и способствует быстрой и беспрепятственной передаче сигнала между кабелями. Качественная сварка оптики достигается при соблюдении всех этапов и соответвующей технологии, а также с использованием качественного оборудования. Сварка оптических волокон — это наиболее ответственный процесс, от которого зависит дальнейшая работа всей линии.

Фото 3. Сварка оптического волокна

Фото 3. Сварка оптического волокна

Перед началом сварки необходимо выполнить подготовительные работы. Очистить концы кабелей, осторожно сняв с них оболочку. Для этого используют специальный инструмент, который позволяет обрабатывать волокна диаметром до 900 мкм. Затем окончания кабелей обезжиривают дегидрированным спиртом и соединяют между собой специальными скалывателями.

Скалыватели позволяют выполнить скол волокна по необходимыми параметрами (угол скола и длина волокна). С их помощью достигается высокая точность в местах скалывания. Конец одного волокна помещают в термоусаживающую гильзу, предназначенную для защиты соединения. Далее следует непосредственно процесс сварки, который может производиться с помощью ручных или автоматических приборов. Окончания волокон помещаются в эти приборы, а на дисплее показывается их юстировка (точное расположение по отношению к друг другу). От этой точности сильно зависит прохождение сигнала по совмещенным кабелям. Затем волокна плавятся с помощью электрической дуги и скрепляются. Специальный анализ по нескольким показателям (градиент деформации сердцевины, преломление сердцевины) показывает, насколько успешно произошло сваривание.

Прочное соединение кабелей между собой обеспечивает оптическая муфта мому. Это современная конструкция, имеющая приятный эргономичный дизайн, легко монтируется. В последнее время соединение кабелей с помощью муфт прекрасно заменяет оптический кросс настенный. Процессу монтажа оптических муфт препятствует обязательный комплекс испытательных мероприятий, направленных на проверку соединения с выбранным кабелем. Оптические муфты могут быть разветвительными или соединительными. Если муфты при соединении кабеля монтируются в земле, то возникает необходимость защиты их стальными коробами. Защита пластмассовых муфт требует установки специальных шкафов. В любом случае муфты всегда должны быть доступны для ремонта и перемонтажа.